Ser sostenible, innovador y luchar contra la Covid-19 al mismo tiempo, posible gracias a la fabricación aditiva

Han sido tiempos muy difíciles desde el estallido de la crisis sanitaria. La pandemia ha planteado retos que antes de la Covid-19 no podíamos ni sospechar, pero lo cierto es que un buen grupo de empresas han redoblado sus esfuerzos en este tiempo para hacer esta batalla contra el coronavirus un poco más sencilla o, al menos, no tan lesiva.

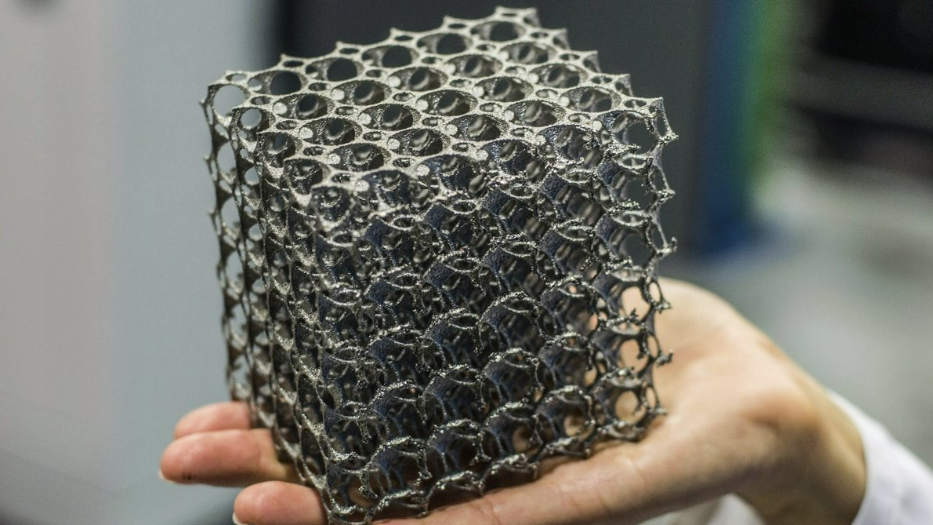

Fabricación aditiva | Foto: EP

Es el caso de Air Liquide, que en este tiempo ha tenido una contribución decisiva a la hora de combatir la pandemia, ayudando a los pacientes de enfermedades respiratorias y siendo reconocida por los neumólogos. Sin embargo, sus desafíos no se circunscriben solo al mundo de la medicina, y su proceso de fabricación aditiva es un buen ejemplo de ello y de cómo es requerida por otros sectores.

Pero, primero de todo, tal vez sea interesante saber qué entendemos por fabricación aditiva o sistemas de impresión 3D industriales. Nos referimos a una técnica que permite diseñar piezas complejas, con geometrías determinadas o con nuevas funcionalidades para una amplia variedad de sectores que van desde la aeronáutica hasta la energía. Al hilo de este último punto, viene la alianza entre la empresa francesa y la alemana Siemens, que producirán electrolizadores de hidrógeno renovables de forma conjunta, como los que se emplearán en las plantas de hidrógeno verde que muy pronto se instalarán en distintos puntos de la geografía gallega.

Esto no hace más que subrayar su compromiso con el medioambiente, la sostenibilidad y la innovación en una carrera constante por aprovechar y perfeccionar los recursos de los que disponemos en un momento de especial urgencia en estos campos.

VERSÁTILES Y EFICIENTES

Los componentes diseñados mediante la fabricación aditiva surgen a través del “depósito sucesivo de finas capas de material” para los que se requiere el uso de gases “para garantizar la calidad final de las piezas” y que el proceso sea lo más ágil y seguro posible. Por otra banda, las ventajas de este modelo van mucho más allá, ya que podemos hacer hincapié en la reducción de costos y desperdicios y su versatilidad para ser una solución en una amplia variedad de áreas necesitadas de un ingenio que resuelva sus conflictos.

De igual manera, la calidad está fuera de toda duda. En este proceso se suelen utilizar polvos metálicos para plasmar los diseños geométricos. “La calidad de las piezas depende la alta calidad de los polvos”, recuerdan, a la vez que inciden en que la conservación y el reciclado controlado “ayudan a limitar su oxidación” y deterioro.

Es en la fabricación de las piezas metálicas donde el gas se erige como un elemento capital. En este caso, el más utilizado es el argón, pero eso no quiere decir que sea el único. El helio o el nitrógeno pueden ser también muy eficaces, dependiendo de qué queremos obtener. “Naturalmente, estos gases deben ser usados en condiciones controladas en términos de seguridad (por ejemplo, riesgo de anoxia), dentro de un marco profesional”, recalca la compañía. Como siempre, la seguridad es lo primero. La sostenibilidad y la eficiencia, también.

Escribe tu comentario